Presovanje praha u tablete. Karakteristike doznog oblika

Najčešći su tri tehnološke sheme za proizvodnju tableta: korištenjem mokre ili suhe granulacije i direktne kompresije.

Priprema polaznih materijala za tabletiranje svodi se na njihovo otapanje i vješanje. Vaganje sirovina se vrši u dimnjacima sa aspiracijom. Nakon vaganja, sirovine se šalju na prosijavanje pomoću vibracionih sita.

Miješanje

Komponente tabletne mješavine lijeka i pomoćnih tvari moraju se temeljito pomiješati kako bi se ravnomjerno rasporedile u ukupnoj masi. Dobivanje smjese za tablete koja je homogena po sastavu vrlo je važna i prilično složena tehnološka operacija. Zbog činjenice da prahovi imaju različita fizičko-hemijska svojstva: disperziju, nasipnu gustinu, vlažnost, tečnost itd. U ovoj fazi se koriste šaržni mikseri lopatičnog tipa, oblik lopatica može biti različit, ali najčešće crv. ili u obliku slova Z.

Granulacija

Ovo je proces pretvaranja praškastog materijala u zrna određene veličine, što je neophodno da bi se poboljšala protočnost smjese tableta i spriječilo njeno raslojavanje. Granulacija može biti “mokra” ili “suva”. Prva vrsta granulacije povezana je s upotrebom tekućina - otopina pomoćnih tvari; pri suhom granuliranju ili se ne koriste tekućine za vlaženje, ili se koriste samo u jednoj specifičnoj fazi pripreme materijala za tabletiranje.

Vlažna granulacija se sastoji od naredne operacije:

- tvari za mljevenje u fini prah;

- vlaženje praha otopinom vezivnih tvari;

- trljanje dobivene mase kroz sito;

- sušenje i prerada granulata.

Brušenje. Ova operacija se obično izvodi u kugličnim mlinovima.

Hidratacija. Preporučljivo je koristiti vodu, alkohol, šećerni sirup, rastvor želatine i 5% škrobnu pastu kao vezivo. Potrebna količina veziva određuje se eksperimentalno za svaku masu tablete. Da bi prašak uopšte bio granuliran, mora se do određene mere navlažiti. Dovoljnost vlage ocjenjuje se na sljedeći način: mala količina mase (0,5 - 1 g) se sabija između velike i kažiprst; dobijeni „kolač“ ne bi trebalo da se lepi za prste (prekomerna vlaga) i da se mrvi kada padne sa visine od 15–20 cm (nedovoljna vlaga). Vlaženje se vrši u mikseru sa lopaticama u obliku slova S (sigma), koje se rotiraju različitim brzinama: prednjim - brzinom od 17 - 24 o/min, i zadnjim - 8 - 11 o/min, lopatice se mogu rotirati na poleđina. Za pražnjenje miksera telo se naginje i masa se gura van pomoću lopatica.

Trljanje(zapravo granulacija). Granulacija se vrši trljanjem nastale mase kroz sito 3-5mm (br. 20, 40 i 50). Probijanje sita od od nerđajućeg čelika, mesing ili bronza. Upotreba pletenih žičanih sita nije dozvoljena kako bi se izbjeglo prodiranje ostataka žice u masu tableta. Brisanje se vrši pomoću posebnih mašina za brisanje - granulatora. Granulirana masa se sipa u vertikalni perforirani cilindar i trlja kroz rupe pomoću opružnih noževa.

Sušenje i prerada granula. Dobijene ranule se u tankom sloju razbacuju po paletama i ponekad suše na zraku na sobnoj temperaturi, ali češće na temperaturi od 30-40 °C u sušionicama ili sušionicama. Preostala vlaga u granulama ne bi trebalo da prelazi 2%.

Obično se operacije miješanja i ravnomjernog vlaženja praškaste smjese različitim otopinama za granulaciju kombinuju i izvode u jednom mikseru. Ponekad se operacije miješanja i granuliranja kombiniraju u jednom aparatu (brzi miješalice - granulatori). Miješanje se postiže snažnim, prisilnim kružnim miješanjem čestica i njihovim guranjem jedne protiv druge. Proces miješanja da se dobije homogena smjesa traje 3-5". Zatim se granulirajuća tekućina dodaje prethodno izmiješanom prahu u mikser i miješa se još 3-10". Nakon što je proces granulacije završen, otvara se ventil za istovar, a strugačem koji se polako okreće, gotov proizvod se izlijeva. Drugi dizajn aparata za kombinovanje operacija mešanja i granulacije je centrifugalni mikser - granulator.

U poređenju sa sušenjem u sušarama, koje su niskoproduktivne i u kojima trajanje sušenja doseže 20-24 sata, sušenje granula u fluidiziranom (fluidiziranom) sloju se smatra perspektivnijim. Njegove glavne prednosti su: visok intenzitet procesa; smanjenje specifičnih troškova energije; mogućnost potpune automatizacije procesa.

Ako se operacije mokre granulacije izvode u zasebnim aparatima, onda nakon suve granulacije slijedi suva granulacija. Nakon sušenja, granulat nije jednolična masa i često sadrži grudvice ljepljivih granula. Zbog toga se granulat ponovo unosi u mašinu za čišćenje. Nakon toga, nastala prašina se prosijava iz granulata.

Budući da granule dobijene nakon suve granulacije imaju hrapavu površinu, što otežava njihovo ispadanje iz lijevka za punjenje tokom procesa tabletiranja, a osim toga, granule se mogu zalijepiti za matricu i udarce tablet prese, što uzrokuje , pored mršavljenja, nedostataka na tabletama, pribjegavaju operaciji „zaprašivanja“ granulata. Ova operacija se izvodi slobodnim nanošenjem fino mljevenih tvari na površinu granula. Zaprašivanjem se u masu tableta unose klizne i rahljajuće tvari.

Suva granulacija

U nekim slučajevima, ako se ljekovita tvar raspadne u prisustvu vode, pribjegava se suhoj granulaciji. Da bi se to postiglo, briketi se presuju iz praha, koji se zatim melju kako bi se proizveo griz. Nakon prosijavanja prašine, zrna se tabletiraju. Trenutno se pod suvom granulacijom podrazumijeva metoda u kojoj se praškasti materijal podvrgava početnom sabijanju (prešanju) kako bi se dobio granulat, koji se potom tabletira - sekundarno sabijanje. Prilikom početnog zbijanja u masu se ubacuju suhi ljepkovi (MC, CMC, PEO) koji osiguravaju prianjanje čestica hidrofilnih i hidrofobnih tvari pod pritiskom. PEO u kombinaciji sa škrobom i talkom dokazano je pogodan za suhu granulaciju. Kada se koristi samo PEO, masa se lijepi za udarce.

Pritiskom

Prešanje (zapravo tabletiranje). To je proces formiranja tableta od zrnastog ili praškastog materijala pod pritiskom. U savremenoj farmaceutskoj proizvodnji tabletiranje se vrši na specijalnim prešama - prešama za tablete, drugi naziv je rotaciona mašina za tabletiranje (RTM).

Prešanje na prešama za tablete vrši se pomoću alata za presovanje koji se sastoji od matrice i dva probijača.

Tehnološki ciklus tabletiranja na prešama za tablete sastoji se od niza uzastopnih operacija: doziranja materijala, presovanja (formiranja tablete), istiskivanja i izbacivanja. Sve gore navedene radnje se izvode automatski jedna za drugom pomoću odgovarajućih aktuatora.

Direktno pritiskanje. Ovo je proces presovanja nezrnatih prahova. Direktno presovanje eliminiše 3-4 tehnološke operacije i time ima prednost u odnosu na tabletiranje sa preliminarnom granulacijom praha. Međutim, uprkos očiglednim prednostima, direktno prešanje se polako uvodi u proizvodnju. To se objašnjava činjenicom da za produktivan rad mašina za tabletiranje presovani materijal mora imati optimalne tehnološke karakteristike (protočnost, presaljivost, vlažnost itd.) Takve karakteristike ima samo mali broj nezrnatih prahova - natrijum hlorid, kalijum. jodid, natrijum i amonijum bromid, heksometilentetramin, bromokamfor i druge supstance izometrijskog oblika čestica približno istog granulometrijskog sastava, koje ne sadrže velika količina male frakcije. Dobro pritiskaju.

Jedna od metoda pripreme lekovite supstance Direktno presovanje je usmerena kristalizacija - postiže se proizvodnja tabletne supstance u kristalima zadate tečljivosti, stišljivosti i vlažnosti kroz posebne uslove kristalizacije. Ovom metodom se dobija acetilsalicilna kiselina i askorbinska kiselina.

Široka primjena direktnog prešanja može se osigurati povećanjem protočnosti negranuliranih prahova, kvalitetnim miješanjem suhih ljekovitih i pomoćnih tvari, te smanjenjem sklonosti tvari odvajanju.

Uklanjanje prašine

Za uklanjanje frakcija prašine sa površine tableta koje izlaze iz tablet prese koriste se otprašivači (vibracioni otprašivač tableta i pužni odprašivač tableta). Tablete prolaze kroz rotirajući perforirani bubanj i čiste se od prašine koja se usisava usisivačem.

Pakovanje i pakovanje

Tablete su dostupne u različitim pakovanjima dizajniranim za kupovinu od strane pacijenata ili medicinska ustanova. Upotreba optimalnog pakovanja glavni je način da se spriječi pad kvaliteta tabletiranih lijekova tokom skladištenja. Stoga se o izboru vrste ambalaže i materijala za pakovanje tableta odlučuje u svakom konkretnom slučaju pojedinačno, ovisno o fizičko-kemijskim svojstvima tvari uključenih u tablete.

Jedan od najvažnijih zahtjeva za ambalažni materijal je zaštita tableta od izlaganja svjetlosti, atmosferske vlage, atmosferskog kisika i mikrobne kontaminacije.

Za pakovanje tableta, tradicionalni materijali za pakovanje kao što su papir, karton, metal, staklo (kartonske kovanice, staklene epruvete, metalne kutije, boce za 50, 100, 200 i 500 tableta, gvozdene limenke sa utisnutim poklopcem za 100 - trenutno se koristi 500 tableta).

Uz tradicionalne materijale, široka je primjena filmske ambalaže od celofana, polietilena, polistirena, polipropilena, polivinil klorida i raznih kombiniranih folija na njihovoj osnovi. Najperspektivnija su filmska konturna ambalaža proizvedena od kombinovanih materijala termičkim zavarivanjem: bez ćelija (traka) i ćelija (blister).

Za pakovanje trakama se široko koriste u raznim kombinacijama: laminirana celofan traka, aluminijska folija, laminirani papir, polimerna folija laminirana poliesterom ili najlonom. Ambalaža je izrađena termičkim zavarivanjem od dva kombinovana materijala.

Pakovanje se vrši pomoću specijalnih mašina (Automatska mašina za pakovanje tableta). Ambalaža ćelija sastoji se od dva glavna elementa: filma iz kojeg se termoformiraju ćelije i termo-zaptivnog ili samoljepljivog filma za zaptivanje ćelija pakovanja nakon punjenja tabletama. Termoformabilni film koji se najčešće koristi je krut (neplastificiran) ili blago plastificiran polivinilklorid (PVC) debljine 0,2-0,35 mm ili više. PVC folija je dobro oblikovana i toplotno zapečaćena raznim materijalima (folija, papir, karton, premazana termolakom). To je najčešći materijal koji se koristi za pakovanje nehigroskopnih tableta.

Premazivanje polivinil hloridnog filma polivinil hloridom ili halogeniranim etilenom smanjuje propusnost plina i pare: laminacija polivinil klorida poliesterom ili najlonom koristi se za izradu ćelijske ambalaže koja je sigurna za djecu.

Direktna kompresija je proces presovanja nezrnastog praha. Od tehnološka šema Dobijajući tablete, jasno je da direktno prešanje omogućava eliminaciju 3-4 tehnološke operacije iz proizvodnog procesa.

Metoda direktnog presovanja ima niz prednosti, uključujući:

- smanjenje vremena proizvodnog ciklusa zbog eliminacije niza operacija i faza;

- korištenje manje opreme;

- smanjenje proizvodnog prostora;

- smanjenje troškova energije i rada;

- dobijanje tableta od materijala otpornih na vlagu i toplotu i nekompatibilnih supstanci.

Nedostaci metode direktnog presovanja uključuju:

- mogućnost delaminacije tabletne mase;

- mijenjanje doze pri pritiskanju s malom količinom aktivni sastojci;

- potreba za upotrebom visokog pritiska.

Neki od ovih nedostataka su minimizirani prilikom tabletiranja prisiljavanjem komprimiranih tvari u matricu.

Međutim, uprkos cela linija prednosti, direktno prešanje se polako uvodi u proizvodnju. Ovo se objašnjava činjenicom da za produktivan rad mašina za tabletiranje, presovani materijal mora imati optimalne tehnološke karakteristike, a to su: izodijametarski oblik kristala, dobra protočnost (najmanje 5-6 g/s), visoka kompresibilnost (najmanje 0,4-0,5). g/ml) i niska adhezija za pres alat mašine za tabletiranje.

Manji broj negranuliranih prahova ima ove karakteristike: bromidi, natrijum hlorid, kalijum jodid, acetilsalicilna kiselina i neki drugi lekovi koji imaju izodijametarski (ekviaksijalni) oblik čestica približno istog granulometrijskog sastava i po pravilu nemaju sadrže veliki broj malih frakcija. Najbolji način Prahovi veličine čestica od 0,5-1 mm i poroznosti od 37% mogu se direktno presovati.

Na primjer, za proizvodnju tableta natrijevog klorida prihvatljiv je duguljasti oblik čestica, ali je okrugli oblik ove tvari gotovo nemoguće komprimirati. Najbolja fluidnost je uočena kod grubih prahova sa ekviaksijalnim oblikom čestica i niske poroznosti - kao što su laktoza, fenil salicitat i drugi sličnih lijekova. Takvi preparati se mogu komprimovati bez prethodne granulacije. Objedinjuje ih sposobnost ravnomjernog izlivanja iz lijevka pod utjecajem vlastite mase, tj. sposobnost spontanog doziranja, kao i prilično dobra kompresibilnost.

Međutim, velika većina lijekova nije sposobna spontano ispuniti matricu mašine za tablete zbog značajnog (više od 70%) sadržaja malih frakcija i neravnih površina čestica, što uzrokuje snažno međučestično trenje. U ovim slučajevima dodajte Ekscipijensi, poboljšava svojstva fluidnosti i pripada klasi klizanja. Na ovaj način tablete vitamina, alkaloida, acetilsalicilne kiseline, fenobarbitala, askorbinska kiselina, natrijum bikarbonat, streptocid, fenacetin.

Ove karakteristike su veoma važne za kontrolu supstanci koje se koriste u tehnologiji direktne kompresije, posebno u velikim količinama, jer će kvaliteta tableta u ovom slučaju direktno zavisiti od tehnoloških parametara mase tableta, njene tečnosti, stišljivosti i kompaktabilnosti. Eksperimentalno je utvrđeno da što je manja koncentracija neke komponente u masi tablete, to bi njene čestice trebale biti manje. Nemoguće je dobiti homogenu tabletnu masu koja se sastoji od komponenti s oštro različitim veličinama čestica. Poznato je da sistem koji se sastoji od dva mala praha formira homogenije i stabilnije smjese od sistema u kojem su čestice jedne komponente veće od druge. Za postizanje optimalnog sastava mješavine višekomponentnih lijekova, preporučljivo je pridržavati se sljedećih uvjeta:

- veličine čestica pojedinih komponenti moraju odgovarati njihovoj koncentraciji;

- Preporučljivo je odabrati gustine supstanci pojedinih komponenti blizu jedna drugoj;

- oblik čestica bi trebao biti sferičan.

Ako je ljekovita tvar prikladna za direktnu kompresiju, onda se tabletira uz korištenje uobičajenih pomoćnih tvari. Ako ljekovita supstanca nije prikladna za direktnu kompresiju korištenjem konvencionalnih pomoćnih tvari, tada koristite pomoćne tvari koje imaju dovoljan učinak vezivanja na čestice ili koristite granule ljekovite tvari s vezivom pogodnim za direktnu kompresiju.

Trenutno se tabletiranje bez granulacije (direktna kompresija) provodi na sljedeće načine:

- uz dodatak pomoćnih tvari koje poboljšavaju tehnološka svojstva materijala;

- potiskivanjem tabletnog materijala iz lijevka za punjenje mašine za tablete u matricu;

- preliminarna usmjerena kristalizacija presovane tvari.

Preliminarna usmjerena kristalizacija je jedna od najsloženijih metoda za dobivanje ljekovitih supstanci pogodnih za kompresiju, koja se sastoji u dobijanju tabletne supstance u kristalima zadate tečljivosti, stišljivosti i vlažnosti odabirom određenih uslova kristalizacije. Kao rezultat, dobiva se kristalna ljekovita tvar s kristalima izodijametarskog oblika, koja se slobodno izlijeva iz lijevka i, kao rezultat, lako se podvrgava volumetrijskom doziranju, što je neophodan uvjet za direktno prešanje. Ova metoda se koristi za dobivanje tableta acetilsalicilne i askorbinske kiseline.

Da bi se povećala kompresibilnost lijekova prilikom direktnog presovanja, praškastoj smjesi se dodaju suha veziva - najčešće mikrokristalna celuloza (MCC) ili polietilen oksid (PEO). Zbog svoje sposobnosti da apsorbuje vodu i hidrira pojedinačne slojeve tableta, MCC obezbeđuje blagotvorno dejstvo na proces oslobađanja lijeka. Sa MCC-om je moguće proizvesti izdržljive, ali ne uvijek lako raspadljive tablete. Da bi se poboljšala dezintegracija tableta, preporučuje se dodavanje poliamilopektina uz MCC.

Kopovidon (vinilpirolidon kopolimer) ima malu veličinu čestica što rezultira poboljšanom duktilnošću i odličnim svojstvima suvog vezivanja.

Analiza prikazanih veziva pokazuje da Kollidon VA 64 fine ima jedan od najboljih efekata vezivanja pri proizvodnji tableta direktnom kompresijom.

Za direktno presovanje preporučuje se upotreba modifikovanih skrobova kao veziva koja ulaze hemijska reakcija s lijekovima, što značajno utiče na njihovo oslobađanje i biološku aktivnost.

Često se koristi mlečni šećer kao sredstvo za poboljšanje tečljivosti prahova, kao i granulirani kalcijum sulfat, koji ima dobru protočnost i osigurava proizvodnju tableta dovoljne mehaničke čvrstoće. Koristi se i ciklodekstrin koji povećava mehaničku čvrstoću tableta i njihovu dezintegraciju.

Za direktno prešanje preporučuje se maltoza kao tvar koja osigurava ujednačenu brzinu punjenja i blago je higroskopna. Također se koristi mješavina laktoze i umreženog polivinilpirolidona. Bezvodna laktoza je sposobna za direktnu kompresiju i ima dobru protočnost. Ne gubi svojstva tabletiranja čak ni kada se smrvi u fini prah, iako mu se smanjuje tečnost. Laktoza sušena raspršivanjem sastoji se od mikrokristala - čestica amorfne i staklaste strukture. Zahvaljujući kombinaciji sfernih čestica i mikrokristala, laktoza ima dobru kompresibilnost.

Ponekad dodavanje male količine supstanci kao što su aerosil, kalcijum silikat (aerogel) čini smjesu pogodnom za presovanje. Dakle, optimalna količina dodanog aerosila za poboljšanje fluidnosti smjese je 0,05-1%.

Tehnologija proizvodnje tableta metodom direktne kompresije je da se ljekovite tvari temeljito pomiješaju sa potrebnom količinom pomoćnih tvari i presuju na mašinama za tabletiranje.

Trenutno možemo reći da granulacija ostaje glavna tehnološka operacija u pripremi supstanci za tabletiranje. Ali direktna kompresija se sve više uvodi u farmaceutsku proizvodnju zbog svojih jasnih ekonomskih prednosti i pojave modernih brzih presa za tablete s velikim silama kompresije.

Ponekad se proces tabletiranja provodi pomoću peleta koje sadrže potrebne ljekovite i pomoćne tvari.

Tabletiranje (prešanje) na mašinama za tabletiranje vrši se pomoću pres alata koji se sastoji od matrice i dva probijača.

Matrica je čelični disk u kojem je izbušena cilindrična rupa promjera od 3 do 25 mm. Presjek rupe jednak je promjeru tablete.

Matrice se ubacuju u odgovarajuće rupe na radnoj površini stola. Kako bi se povećala produktivnost, matrice mogu biti sa dva ili tri šupljina. Probojci (gornji i donji) su cilindrične šipke (klipovi) od hromiranog čelika, koji ulaze u otvore matrice odozgo i odozdo i osiguravaju kompresiju tablete pod pritiskom. Presne površine proboja mogu biti ravne ili konkavne (različitih poluprečnika ili zakrivljenosti), glatke ili sa poprečnim žljebovima (zarezima), kao i sa ugraviranim natpisom. Probojci mogu biti čvrsti ili montažni. Jednodijelni bušilica je jedan komad sa potiskivačom.

Postoje dvije vrste tablet mašina:

- sa stacionarnom matricom i pokretnim lijevkom za punjenje;

- sa pokretnom matricom i stacionarnim lijevkom za punjenje.

Prvi tip mašina za tabletiranje naziva se ekscentrični, ili radilica (na osnovu tipa mehanizma koji pokreće udarce), ili udarni (zasnovan na prirodi sile pritiska). Mašine drugog tipa nazivaju se rotirajućim, okretnim ili vrteškim (na osnovu prirode kretanja matrice sa sistemom udaraca). Ekscentrične mašine za tablete (što su jednostavnijeg dizajna) pojavile su se ranije.

Suva granulacija

U nekim slučajevima, ako se ljekovita tvar raspadne u prisustvu vode, pribjegava se suhoj granulaciji. Da bi se to postiglo, briketi se presuju iz praha, koji se zatim melju kako bi se proizveo griz. Nakon prosijavanja prašine, zrna se tabletiraju. Trenutno, suha granulacija se odnosi na metodu u kojoj se praškasti materijal podvrgava početnom sabijanju (prešanju) kako bi se dobio granulat, koji se potom tabletira - sekundarno sabijanje. Prilikom početnog zbijanja u masu se ubacuju suhi ljepkovi (MC, CMC, PEO) koji osiguravaju prianjanje čestica hidrofilnih i hidrofobnih tvari pod pritiskom. PEO u kombinaciji sa škrobom i talkom dokazano je pogodan za suhu granulaciju. Kada se koristi samo PEO, masa se lijepi za udarce.

Pritiskom(zapravo tabletiranje). To je proces formiranja tableta od zrnastog ili praškastog materijala pod pritiskom. U savremenoj farmaceutskoj proizvodnji tabletiranje se vrši na specijalnim presama - rotacionim mašinama za tabletiranje (RTM). Kompresija na mašinama za tabletiranje vrši se pomoću alata za presovanje koji se sastoji od matrice i dva probijača.

Tehnološki ciklus tabletiranja u RTM-u sastoji se od niza uzastopnih operacija: doziranje materijala, presovanje (formiranje tablete), istiskivanje i ispuštanje. Sve gore navedene radnje se izvode automatski jedna za drugom pomoću odgovarajućih aktuatora.

Direktno pritiskanje. Ovo je proces presovanja nezrnatih prahova. Direktno presovanje eliminiše 3-4 tehnološke operacije i time ima prednost u odnosu na tabletiranje sa preliminarnom granulacijom praha. Međutim, uprkos očiglednim prednostima, direktno prešanje se polako uvodi u proizvodnju. To se objašnjava činjenicom da za produktivan rad mašina za tabletiranje, presovani materijal mora imati optimalne tehnološke karakteristike (protočnost, mogućnost presovanja, vlažnost itd.). Takve karakteristike ima samo mali broj negranuliranih prahova - natrijum hlorid, kalijum jodid, natrijum i amonijum bromid, heksometilentetramin, brom kamfor i druge supstance koje imaju izometrijski oblik čestica približno istog granulometrijskog sastava i ne sadrže veliki broj male frakcije. Dobro pritiskaju.

Jedna od metoda za pripremu ljekovitih supstanci za direktnu kompresiju je usmjerena kristalizacija - postiže se proizvodnja tabletirane supstance u kristalima zadate tečljivosti, stišljivosti i vlažnosti kroz posebne uslove kristalizacije. Ovom metodom nastaju acetilsalicilna kiselina i askorbinska kiselina.

Široka primjena direktnog prešanja može se osigurati povećanjem protočnosti negranuliranih prahova, kvalitetnim miješanjem suhih ljekovitih i pomoćnih tvari, te smanjenjem sklonosti tvari odvajanju.

Uklanjanje prašine. Sredstva za uklanjanje prašine se koriste za uklanjanje frakcija prašine sa površine tableta koje izlaze iz prese. Tablete prolaze kroz rotirajući perforirani bubanj i čiste se od prašine koja se usisava usisivačem.

Nakon proizvodnje tableta, slijedi faza njihovog pakovanja u blistere na blister mašinama i pakovanja. On velike industrije mašine za blister i kartone (potonje takođe uključuju mašinu za štancanje i mašinu za obeležavanje) kombinovane su u jedan tehnološki ciklus. Proizvođači blister mašina kompletni dodatna oprema svoje mašine i isporučuju gotovu liniju kupcu. U niskoproduktivnim i pilot-proizvodnjama moguće je ručno izvesti niz operacija, s tim u vezi, ovaj rad daje primjere mogućnosti kupovine pojedinih elemenata opreme.

Izgledi za razvoj tablet tehnologije

1) Višeslojne tablete dozvoljavaju kombinaciju medicinskih supstanci koje su nekompatibilne fizička i hemijska svojstva, produžavaju djelovanje lijekova, regulišu redoslijed njihove apsorpcije u određenim vremenskim periodima. Za njihovu proizvodnju koriste se ciklične mašine za tabletiranje. Ljekovite tvari namijenjene različitim slojevima dovode se u mašinski ulagač iz posebnog spremnika. Nova ljekovita supstanca se ulijeva u matriks jedan po jedan, a donji udar se spušta sve niže i niže. Svaka ljekovita supstanca ima svoju boju, a njihovo djelovanje se manifestuje uzastopno, redom rastvaranja slojeva. Za proizvodnju slojevitih tableta razne strane kompanije proizvode posebne RTM modele, a posebno kompanija "W. Fette" (Nemačka).

2) Tablete sa okvirom (ili tablete s nerastvorljivim kosturom) - za njihovo dobivanje koriste se pomoćne tvari koje čine mrežnu strukturu (matriks) u koju je uključena ljekovita tvar. Takva tableta podsjeća na spužvu, čije su pore ispunjene rastvorljivom ljekovitom tvari. Ova tableta se ne raspada gastrointestinalnog trakta. U zavisnosti od prirode matriksa, može nabubriti i polako se rastvarati ili održavati geometrijski oblik tokom cijelog boravka u tijelu i izlučuje se nepromijenjen u obliku porozne mase u kojoj su pore ispunjene tekućinom. Frame tablete su lijekovi dugog djelovanja. Ljekovita supstanca se oslobađa iz njih ispiranjem.

Kompresovane tablete

Presovane tablete (u daljem tekstu „tablete”) su čvrsti dozni oblik koji se dobija kompresijom.

Prečnik tableta se kreće od 3 do 25 mm. Tablete prečnika većeg od 25 mm nazivaju se briketi i proizvode se na posebnim mašinama za briketiranje. Najčešće su tablete prečnika od 7 do 14 mm.

Tablete prečnika većeg od 9 mm označene su rezom, što olakšava razdvajanje tablete na dva dela. Tablete sa dva zareza postavljena okomito jedna na drugu mogu se lako podijeliti na četiri prilično jednaka dijela. To se radi uglavnom radi praktičnosti uzimanja tableta za djecu, jer vam omogućava da smanjite dozu aktivne tvari.

Visina tableta treba da bude 30-40% njihovog prečnika.

Težina tableta varira u prilično širokom rasponu - od 0,05 do 0,6 g i određena je uglavnom dozom ljekovite tvari.

Ekscipijensi

Ako ljekovite tvari sadržane u tableti daju njen terapeutski učinak, tada pomoćne tvari imaju dvostruku funkciju: s jedne strane pomažu u stvaranju lako dozirane i stisnute mase, s druge strane osiguravaju oslobađanje ljekovite tvari. supstance iz tablete potrebnom brzinom, u opšti slučaj određeno vremenom raspadanja tablete.

Ukupna količina pomoćnih tvari ne smije prelaziti 20% mase ljekovite tvari. Izuzetak su razrjeđivači čija količina u tabletama nije standardizirana. Odstupanja od norme navedena su u relevantnim privatnim člancima.

Količina talka ne smije biti manja od 3%, stearinske kiseline, kalcijum ili magnezijevog stearata ne više od 1%, Tween-80 ne više od 1% tablete, osim u određenim slučajevima navedenim u privatnim člancima.

Sve pomoćne tvari koje se koriste u proizvodnji tableta, ovisno o njihovoj namjeni, dijele se u sljedeće grupe: razrjeđivači, dezintegranti, klizna sredstva i maziva, ljepila i pomoćna sredstva za oblaganje (posljednja grupa, koja se zbog specifične namjene ne koristi uvijek u proizvodnji tableta i funkcije, istaknuto je u posebnom odjeljku i ukratko razmotreno u nastavku).

Razrjeđivači- supstance koje se uvode u recept za tabletne mase kako bi se postigla potrebna masa tabletnih preparata sa niskim sadržajem aktivnog sastojka. Kao razblaživači koriste se škrob, šećer od repe, mliječni šećer, glukoza, kalcijum hidrogenfosfat, magnezijum bikarbonat, magnezijum oksid, kalcijum sulfat, manitol, natrijum hlorid, kaolin, bazični magnezijum karbonat, sorbitol, urea itd.

Dezintegranti- to su jedinjenja koja obezbeđuju mehaničko uništavanje (dezintegraciju) tablete u želucu ili crevima pri kontaktu sa probavnim sokovima. Djelovanje ljekovitih tvari ovisi o vremenu i prirodi raspadanja tableta. Dakle, brza dezintegracija tablete osigurava brzo oslobađanje ljekovite supstance i veliku brzinu njene difuzije na apsorpcionu površinu. Tablete koje se ne raspadaju mogu proći kroz gastrointestinalni trakt bez izazivanja bilo kakvog terapeutski efekat. Loša dezintegracija može uzrokovati kašnjenje ili pad terapeutski efekat lijeka ili njegove akumulacije u tijelu. S tim u vezi, test raspadanja, između ostalih metoda za procjenu kvaliteta tabletiranih lijekova, primljen je u farmakopeju i tehnički uslovi poseban značaj. Prema mehanizmu destruktivnog djelovanja, sve raspadajuće tvari mogu se podijeliti u tri grupe.

I. Uništavanje tablete usled bubrenja (ultraamilopektin, agar-agar, želatin, formol želatin, alginska kiselina, natrijum alginat, metilceluloza, natrijum karboksimetilceluloza itd.).

II. One koje uništavaju tabletu zbog stvaranja plina su takozvane šumeće mješavine (na primjer, mješavine natrijevog bikarbonata s limunskom ili vinskom kiselinom).

III. Tablete koje poboljšavaju kvašenje i propusnost vode (tenzidi - na primjer, Tween, Spen, natrijum lauril sulfat i škrob).

Tvari za klizanje i podmazivanje. Uvode se u sastav tabletne mase kako bi se poboljšala fluidnost i svojstva klizanja. Postoje tri grupe sličnih supstanci.

I. Supstance koje poboljšavaju pokretljivost i tečnost granulata: fino mleveni skrob, talk, polietilen glikoli, obrano mleko u prahu, borna kiselina, aerosil, aluminijum silikat, mešavina natrijum benzoata i natrijum acetata.

II. Anti-adhezivi (protiv lijepljenja, zapravo mazivi): stearinska kiselina, parafin, cerezin, silikonska maziva itd.

III. Supstance mješovitog djelovanja (poboljšavanje tečnosti i smanjenje ljepljivosti): uglavnom kalcijum, magnezijum, aluminij stearati.

Vezivne (ljepljive) tvari dodaje se u tabletnu masu kako bi se povećala čvrstoća granula i tableta. Svi oni moraju ispunjavati određene uslove; imaju sposobnost vezivanja, ne ometaju dezintegraciju tableta, kompatibilni su sa lekovitim supstancama i indiferentni prema telu, nisu skupi i teški za upotrebu.

Glukoza(Glukozum) (GPC, artikal br. 311) - bezbojni kristalni prah, bez mirisa, slatkog ukusa, veoma rastvorljiv u vodi. Glukozni prah karakterizira higroskopnost, sklonost svim vrstama kemijskih transformacija (posebno fermentacija) i kemijska reaktivnost. Čuvati u dobro zatvorenoj posudi.

Etilceluloza - etanol celuloza. To je bijeli, granulirani prah bez mirisa i ukusa, nerastvorljiv u vodi. Koristiti 4-8% rastvore etilceluloze u bezvodnom etil ili izopropil alkohol kao sredstvo za lijepljenje kada se pripremaju tablete od ljekovitih tvari osjetljivih na vlagu (na primjer, od askorbinske ili acetilsalicilne kiseline).

Alginska kiselina- amorfni prah, bez mirisa, kiselog ukusa. Jako bubri u vodi. Obično se prahu nabubrilom u vodi dodaje mješavina ljekovitih i drugih pomoćnih tvari. alginska kiselina a nakon miješanja se granulira.

Natrijum alginat- bijeli ili smeđe-žuti prah, bez mirisa i ukusa, polako rastvorljiv u vodi u ljepljive otopine. Kao ljepilo se obično koristi 1% otopina natrijum alginata.

Polivinil alkohol je bijela amorfna supstanca, dobro rastvorljiva u vodi, glicerinu i nerastvorljiva u organskim rastvaračima. Obično se kao ljepilo koristi 5% otopina polivinil alkohola.

Bijela glina(kaolin) - bijeli prah, mastan na dodir, sivkasto-žućkaste nijanse, nerastvorljiv u vodi i organskim rastvaračima. Sa vodom može proizvesti plastične mase.

Magnezijum karbonat bazični predstavlja bijelo svjetlo prah, nerastvorljiv u vodi. Koristi se kao razblaživač u proizvodnji tableta i kao osnova za praškove.

Talk je čisti silikat (sol silicijumske kiseline) magnezijuma. To je fini bijeli ili sivkasti prah, klizav i mastan na dodir. Nerastvorljivo u vodi ili organskim rastvaračima. Široko se koristi u farmaceutskoj praksi za tabletiranje, panning, za prskanje pilula, kao podloga za prah, itd.

Trenutno je upotreba talka svuda smanjena zbog njegove neindiferentne prirode.

Ekscipijenti koji se koriste u savremenoj proizvodnji tableta unose se u tablete strogo u skladu sa recepturama navedenim u propisima o proizvodnji farmaceutskih preduzeća (propis propisa zasniva se na farmakopejskom receptu ili receptu datom u tehničkim specifikacijama i odobrenom od farmakopeje komitet.

Priprema materijala za tabletiranje uključuje sušenje, drobljenje ili prosijavanje ljekovitih ili pomoćnih tvari u slučajevima kada njihov sadržaj vlage, veličina kristala i čistoća ne zadovoljavaju zahtjeve za tabletirane proizvode.

Trenutno ova faza gubi na značaju zbog činjenice da se kvalitet medicinskih i pomoćnih supstanci koje proizvodi industrija stalno povećava.

Miješanje. Sve supstance namenjene za tabletiranje se mešaju u mikserima za suvo mešanje (oscilujućim, cirkulacionim, bubanjskim ili pneumatskim), a zatim ubacuju u neku drugu posudu, gde se navlaže rastvorom lepka koji je neophodan za naknadnu granulaciju.

Po drugoj metodi, miješanje i vlaženje se vrši u mikseru sa sigmoidnim lopaticama (dvostrukim ili jednoosovinskim) koji se obično koriste za tu svrhu ili u pužnoj mješalici, a prvo se miješaju suvi prah (5-10 min), a zatim navlaženu smjesu (15-20 min).

Granulacija

Granulacija je proces pretvaranja praškastog materijala u zrna određene veličine (otuda termin „granulacija“ koji se ponekad nalazi u tehnologiji). Granulacija je neophodna kako bi se poboljšala tečnost smjese tableta i spriječilo njeno odvajanje. Trenutno postojeće metode granulacije dele se na sledeće glavne tipove: 1) ekstruziona granulacija, 2) granulacija mlevenjem; 3) strukturna granulacija.

Granulacija pod pritiskom.

Izvodi se utiskivanjem izmiješane i navlažene mase kroz perforirane ploče ili izdržljivu metalnu mrežu. Veličina rezultirajućeg granulata ovisi o promjeru rupa u pločama ili o veličini otvora za mrežu.

Mehanizmi pomoću kojih se vrši ova metoda granulacije nazivaju se granulatori ili mašine za trljanje (Sl. 39). Način pripreme granulata presovanjem navlažene mase u takvim granulatorima u farmaceutskoj praksi naziva se vlažna granulacija.

Vlaženje tabletne mase za granulaciju vrši se u fazi miješanja na način da se ova masa lako, bez lijepljenja za prste, slijepi u grudvicu. Ovo je stari, ali jednostavan i uobičajen način provjere spremnosti materijala za probijanje.

Granulacija presovanjem obično daje granule prečnika 0,5-3 mm. Dobijeni granulat se suši do odgovarajuće preostale vlažnosti u jedinicama za sušenje.

Granulacija mlevenjem.

U slučajevima kada navlaženi materijal može reagirati s metalnim dijelovima granulatora kada se obriše, granulacija stiskanjem postaje nemoguća. U tom slučaju, prašci koji se trebaju pretvoriti u granule se temeljito miješaju i navlaže u nemetalnim ili emajliranim posudama, a zatim suše do suhe, grudaste mase. Zatim se masa pretvara u krupni prah (granulat) pomoću valjaka ili Excelsior mlina, nakon čega se prosija od prašine i tabletira. Ova metoda granulacije je jedna od prilično čestih vrsta mokre granulacije.

Postoji još jedna mogućnost granulacije mljevenjem, koja se primjenjuje u slučajevima kada bilo kakvo vlaženje (ili naknadno sušenje) praškaste smjese može dovesti do trenutnog raspadanja ili gubitka aktivnosti. Uz takvu opasnost, originalni praškasti materijali se temeljno miješaju i presuju pod visokim pritiskom na mašinama za briketiranje, koje lako formiraju jake brikete čak i od finog i slabo tečeg praha. Briketi se zatim melju na valjcima ili Excelsior mlinovima i nastali krupni prah, prosijan kroz sito sa otvorom od 1-2 mm i očišćen od prašine, se presuje.

Ova metoda proizvodnje granula u farmaceutskoj tehnologiji se zove suva granulacija, ili briketiranje.

Strukturna granulacija.

Ovu vrstu granulacije karakteriše toliki efekat na navlaženi materijal, što dovodi do stvaranja zaobljenih, a pod određenim uslovima i prilično ujednačenih granula. Trenutno postoje tri metode granulacije ovog tipa koristi se u farmaceutskoj proizvodnji: tava granulacija, granulacija u spreju i granulacija u fluidiziranom sloju.

Granulat se proizvodi u kotlu za parenje na sledeći način. Lekovite supstance, razblaživači i dezintegranti se stavljaju u posudu od nerđajućeg čelika i mešaju pri brzini rotacije kotla od 30 o/min. Nakon miješanja, voda se raspršuje kroz sprej bocu postavljenu na otvor kotla, koja pada na površinu praškaste mase, formirajući male granule u dodiru s njom. Zatim se brzina rotacije kotla glatko smanjuje na 3 o / min, nakon čega se u njega dovodi struja toplog zraka kako bi se osušile granule. Tehnološka operacija se završava dodavanjem klizne supstance u obliku finog praha u osušeni granulat.

Druga metoda strukturalne granulacije je granulacija sušenjem raspršivanjem. Prilikom proizvodnje granulata ovom metodom, glavna tehnološka operacija je raspršivanje u raspršivaču suspenzije koja se sastoji od pomoćnih tvari i ovlaživača, a ne sadrži ljekovite tvari.

Tehnički najnaprednija i najperspektivnija je predložena metoda za proizvodnju granulata u fluidiziranom sloju.

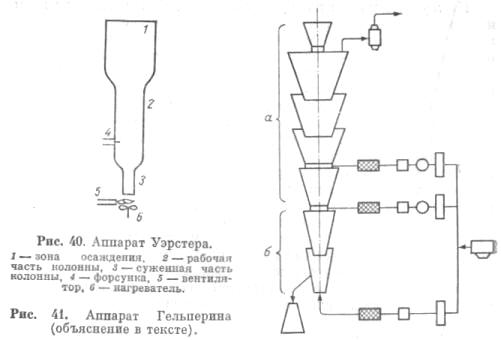

Ideju o korištenju fluidizacije u proizvodnji tableta prvi je predložio Werster (1959), kada je stvorio aparat za oblaganje i proizvodnju granula. Aparat koji je predložio Werster (slika 40) je vertikalni stup sa suženim (radnim) dijelom na dnu i proširenim na vrhu. Zrak se dovodi u kolonu odozdo pomoću ventilatora. Između ventilatora i donjeg otvora stuba ugrađen je uređaj za grijanje koji povećava temperaturu strujanja zraka koja je neophodna za sušenje granula.

Granulat u aparatu se formira nanošenjem rastvora ili suspenzije za granulaciju na površinu zrna koja se inicijalno unose u kolonu, u ovom slučaju čestica šećera. Kao takvo jezgro koriste se i drugi indiferentni materijali, kao i ljekovite tvari. Ako je jezgro ljekovita tvar, tada se na njegovu površinu nanosi granulirajući materijal. Ako se jezgro sastoji od indiferentne supstance, lekovita supstanca se unosi u sastav granulacionog materijala i zajedno sa njom se nanosi na površinu jezgra. Metode su gotovo iste i omogućuju postizanje točne koncentracije lijeka u granulatu.

Druga mogućnost za proizvodnju granulata tehnikom fluidizacije je direktna granulacija praha.

Godine 1693. N. I. Gelperin i dr. predložena je kontinuirana kontrastrujna metoda za proizvodnju medicinskog granulata u fluidiziranom sloju uz istovremenu klasifikaciju potonjeg po veličini (Sl. 41).

Instalacija dizajnirana za implementaciju ove metode je višestepeni uređaj koji se sastoji od dvije zone: gornje (a), gdje dolazi do same granulacije, i donje (b), gdje se granule suše i valjaju. Vazduh određene vlažnosti se dovodi u aparat odozdo, kao i tangencijalno na pojedinačne sekcije, a odozgo - mešavina leka i ekscipijenata koji se granuliraju. Granulat se uklanja iz donjeg dijela, a po potrebi se mogu ukloniti i manje granule iz međudijelova aparata.

Dakle, u instalaciji dolazi do granulacije uz istovremenu klasifikaciju čestica po veličini, čime se osigurava proizvodnja proizvoda s visokim sadržajem dovoljno jakih granula određene veličine.

Strukturna granulacija, za razliku od mokre i suhe, omogućava dobijanje ujednačenijih i okruglijih granula, čime se značajno poboljšava kvalitet proizvedenih tableta i povećava tačnost doziranja lekovite supstance.

Pritiskom

Kompresija se može definisati kao proces formiranja tableta od zrnaste ili praškaste mase pod uticajem pritiska. Prešanje se vrši pomoću mašina za tabletiranje koje u zavisnosti od tipa i dizajna razvijaju pritisak u rasponu od 1000-10.000 kg/cm2 (Sl. 42).

Proces proizvodnje tableta na tablet mašinama sastoji se od:

1) doziranje materijala;

2) presovanje (formiranje tableta);

3) izbacivanje tableta iz matrice i ispuštanje u prijemnik.

U mašinama za tabletiranje koje se koriste u farmaceutskoj proizvodnji, sve gore navedene operacije se izvode automatski jedna za drugom pomoću odgovarajućih aktuatora (Sl. 43).

Operacija doziranja služi za punjenje matrice mašine za tablete sa strogo određenom količinom komprimovanog materijala kako bi se dobile tablete sa zadatom količinom lekovite supstance konstantne mase. Doziranje može biti po težini i zapremini. Doziranje po težini je preciznije, ali zbog složenosti dozatora za vaganje, sve mašine za tablete koriste doziranje zapremine.

Operacija pritiskanja prati operaciju doziranja i sastoji se od kompresije materijala u zatvorenom obliku (matriksu) pomoću dva udarca - gornjeg i donjeg. Ova kompresija, u zavisnosti od tipa mašine za tablete, može se izvesti gornjim udarcem (jednostrano prešanje) ili oba (dvostrano prešanje). Jednostrano prešanje se vrši na ekscentričnim, dvostrano - na rotacionim mašinama za tabletiranje.

Kod jednostranog pritiskanja, u trenutku kompresije, donji udarac miruje u najnižem položaju; materijal se sabija kada se gornji proboj spusti.

Kod dvostranog pritiskanja, gornji i donji udarci se kreću istom brzinom jedan prema drugom i stvaraju ujednačen, progresivno rastući pritisak na gornju i donju površinu tablete.

Po završetku pritiskanja, tabletu treba istisnuti iz matrice. Na vertikalnim mašinama za tabletiranje to se obično radi pomoću donjeg probijača, koji se podiže i gura tabletu na površinu matričnog stola. Gornji udarac treba da se podigne ispred uspona donjeg udarca. U nekim dizajnima mašina za tablete, izbacivanje se vrši pomoću gornjeg probijača. U ovom slučaju, tablet se gura prema dolje; donji udar je prethodno spušten.

Oblaganje tableta

Kao što je pokazalo iskustvo s primjenom tableta, potonje su podložne raznim štetnim dejstvima, počevši od trenutka kada su primljene pa do raspadanja ili rastvaranja u gastrointestinalnom traktu. To je mehanički uticaj tokom pakovanja, transporta, skladištenja i upotrebe, izlaganje vazduhu, vlazi, svetlosti i drugim faktorima. Mehanički utjecaj na tablete dovodi do narušavanja njihovog integriteta, udara okruženje je uzrok kemijskih promjena, uslijed kojih se smanjuje količina aktivnih tvari, a same tablete potamne ili postanu mrlje. Osim toga, kada se uzimaju, tablete često negativno utječu na pojedine organe ili subjektivne osjećaje pacijenta. Tako neke ljekovite tvari sadržane u tabletama (sarkolizin, pentoksil, dopan, bruneomicin, acetilsalicilna kiselina i dr.) u pojedinim slučajevima izazivaju mučninu, povraćanje i iritiraju sluznicu jednjaka ili želuca. Brojni lijekovi, posebno antibiotici (nistatin, levorin, triomicin), enzimi (pepsin, pankreatin) i neki hormoni, mogu biti uništeni i inaktivirani u interakciji sa želučanim sokom. Sve je to dovelo do ideje o potrebi nanošenja premaza na površinu tableta koji bi ih zaštitili od utjecaja vanjski faktori i eliminišu nadražujuće djelovanje lijekova na probavni trakt.

Izraz "premaz" ima dvostruko značenje: odnosi se i na sam premaz i na proces nanošenja na tabletu. Oblaganje tableta ima sljedeće svrhe:

1) zaštita tableta od mehaničkim uticajima(udari, abrazija, itd.);

2) zaštitu od uticaja okoline (svetlosti, vlage, kiseonika i ugljen-dioksida);

3) maskiranje los ukus ili miris medicinske supstance sadržane u tableti;

4) zaštita tableta od bojenja (npr. tablete sa aktivnim ugljem);

5) zaštita lekovite supstance sadržane u tableti od kisele reakcije želudačni sok;

6) zaštita sluzokože jednjaka i želuca od iritativnog dejstva leka;

7) lokalizacija delovanja leka u određenom delu gastrointestinalnog trakta;

8) sprečavanje smetnji u probavnim procesima u želucu, moguće pri neutralizaciji želudačnog soka osnovnim lekovitim supstancama;

9) produženje terapijsko djelovanje supstance.

Ponekad se ljusci dodaju boje. Ovo je učinjeno kako bi obložene tablete bile bolje izgled ili da odrede terapijsku grupu lekovite supstance koju sadrže.

Premazi za tablete, ovisno o sastavu i načinu primjene, dijele se na obložene, filmske i presovane.

Peletirani premaz(od francuskog dragee - nanošenje šećerne prevlake) - najstarija vrsta obloge tableta, koja se koristi od početka 20. stoljeća. Glavna svrha ovih premaza je zaštita tableta od spoljni uticaji, prikrivajući neprijatan ukus i miris lekovite supstance, poboljšavajući izgled tableta. Ponekad obloge sadrže tvari koje štite tabletu od djelovanja želučanog soka. Trenutno, zbog brzog razvoja tehnologije filmskog i presovanog premaza, udio obloženih tableta u ukupnom broju obloženih tableta postupno se smanjuje.

Proces nanošenja premaza se sastoji od četiri glavne faze: prajming (premaz), nanošenje slojeva (valjanje), brušenje (zaglađivanje) i sjaj. Ove faze se izvode uzastopno.

Za nanošenje ljuske koristi se kotao (obduktor) premazani u tavi.

Peletirani premaz pouzdano štiti tablete od mehaničkih oštećenja, povećava njihovu otpornost na atmosferske utjecaje i daje im aerodinamičan oblik koji se lako preuzima. Međutim, da bi se postigla dovoljna čvrstoća i lijep izgled, šećerni premaz se mora nanositi više puta, što značajno produžava proces (od 8 do 60 sati ovisno o veličini tableta) i dovodi do povećanja težine tableta. skoro udvostručenje (u skladu sa GPC (članak br. 654) težina Obložena tableta ne bi trebalo da bude veća od dvostruke težine neobložene tablete). Produženi kontakt tablete sa šećernim sirupom negativno utječe na mnoge tvari uključene u njen sastav (vitamini, antibiotici i druge tvari otporne na vlagu). U takvim slučajevima, praktično je nemoguće obložiti tablete, a da ih prethodno ne zaštitite premazom netopivim u vodi.

Filmski premazi. Filmska obloga je tanka (0,05-0,02 mm) ljuska koja se formira na tableti nakon što se otopina tvari koja stvara film nanese na njenu površinu osuši.

U zavisnosti od rastvorljivosti, filmske prevlake se dele u sledeće grupe: a) rastvorljive u vodi, b) rastvorljive u želudačnom soku, c) rastvorljive u crevima, d) nerastvorljive.

Premazi rastvorljivi u vodi. Vodotopivi premazi nanose se na tablete kako bi ih zaštitili od mehaničkih oštećenja, od izlaganja kisiku i ugljičnom dioksidu u zraku, da bi se prikrio neugodan okus ili miris ljekovite tvari, a ponekad i da se obloženim tabletama doda sjaj. Ovi premazi ne povećavaju vrijeme raspadanja tableta i ne štite ih od vlage iz zraka, posebno pri visokoj relativnoj vlažnosti.

Zahvaljujući široku upotrebuškoljke koje pripadaju sljedeće dvije grupe (“b” i “c”), ljuske rastvorljive u vodi se koriste relativno rijetko.

Oblozi rastvorljivi u želudačnom soku. Oblozi koji se rastvaraju pod uticajem kiselina i enzima želudačnog soka nanose se na tablete kako bi se zaštitile od atmosferskih uticaja, uglavnom od vlage. Takvi filmovi (debljine 0,06-0,1 mm) pouzdano su otporni na vlagu, a istovremeno osiguravaju njihovo raspadanje u želucu u roku od 10-20 minuta. Filmotvorci u ovoj grupi uključuju supstance koje uglavnom sadrže amino grupe. To su dimetilaminometil etar polimetakrilne kiseline, N-ksilozid dodecilamina, para-aminobenzoati glukoze, fruktoza, manitol i celulozni acetat, dietil i benzilaminometilceluloza, hidroksipropil metilceluloza, alkil derivati aminoacetilpopilceluloze i derivati aminoacetilpopilceluloze i aminoacetilpotilceluloze derivati lyalkyl vinil piridin i njihovi kopolimeri sa vinil hloridom, vinil acetatom, stirenom, butadienom, izoprenom, esterima akrilne kiseline. Tablete su obložene rastvorima navedenih supstanci u organskim rastvaračima - etil ili izopropil alkohol, ili aceton.

Enteričke obloge. Enteričke prevlake štite ljekovitu tvar sadržanu u tableti od kisele reakcije želučanog soka, štite želučanu sluznicu od iritativnog djelovanja određenih lijekova, lokaliziraju ljekovitu tvar u crijevima, produžavajući do određene mjere njeno djelovanje.

Enteričke prevlake također imaju izraženije svojstvo otpornosti na vlagu od gornjih grupa premaza.

Proces rastvaranja crijevnih membrana u tijelu nastaje zbog djelovanja na njih kompleksa soli, enzima i raznih salubilizirajućih tvari sadržanih u crijevnom soku. Enterični premazi su najčešći tip filmskog premaza.

Za enterične premaze koriste se prirodne supstance: šelak, karnauba vosak, kazein, keratin, parafin, cerezin, spermaceti, cetil alkohol, kao i sintetički proizvodi: stearinska kiselina u kombinaciji sa mastima i žučnim kiselinama, butil stearat, ftalati dekstrina, laktoza, manitol, sorbitol, polivinil alkohol, zein, celuloza acetat monosukcinati, metil ftalil celuloza. Kao supstanca najotpornija na želudačni sok najčešće se koristi celulozni acetat.

Navedeni tvornici filma primjenjuju se na tablete u obliku otopina u etil alkoholu, etil acetatu, izopropil alkoholu, acetonu, toluenu ili mješavinama ovih rastvarača.

Nerastvorljivi premazi. Osnovna namjena ovakvih premaza je zaštita tablete od mehaničkih oštećenja i izlaganja atmosferskoj vlazi, uklanjanje neugodnog mirisa i okusa ljekovite tvari i produženje njenog djelovanja.

Nerastvorni filmovi se dobijaju upotrebom određenih etera celuloze, posebno etilceluloze i acetata celuloze, koji se nanose na tablete u obliku rastvora u etil alkoholu, acetonu, etil acetatu, hloroformu, toluenu, metilen hloridu, izopropil alkoholu. Da bi se povećala čvrstoća i elastičnost školjki, u njihov sastav se dodaju uretan, urea, limunska kiselina, voskovi i hidrogenirano ricinusovo ulje. Nerastvorljivi film etilceluloze je jači i fleksibilniji od celuloznog acetata i bolje drži boje. Mehanizam oslobađanja lijeka iz netopive obložene tablete je difuzija kroz pore ovojnice.

Metode nanošenja filmskih premaza. Postoje tri načina nanošenja filmskih obloga na tablete: 1) potapanje u rastvor supstance koja stvara film; 2) slaganje u pleh; 3) prskanje u fluidizovanom sloju.

Prva metoda se zasniva na uranjanju tableta naizmjenično s jedne, a zatim s druge strane u otopinu.

Tablete se fiksiraju pomoću vakuuma na perforirani metalni lim posebne mašine, čija je produktivnost 5000-8000 obloženih tableta na sat. Ova metoda je prilično komplicirana i prikladna je samo za nanošenje viskoznih, ali ne previše ljepljivih otopina na tablete. Zbog nedovoljno visoke produktivnosti, rijetko se koristi.

Najrasprostranjenija metoda je nanošenje filmskih premaza u posudu za premazivanje. Jeftin je, primjenjiv za rješenja gotovo bilo kojeg viskoziteta i vrlo produktivan.

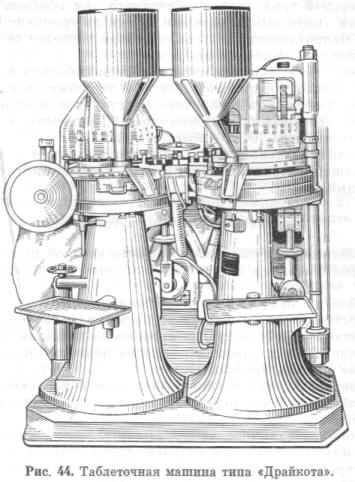

Presovani premazi(ponekad se nazivaju suvi premazi). Prva primjena obloga presovanjem izvršena je 1954. godine na mašini za tablete tipa "Draykota", iako je patent za tablet mašinu ovog tipa prijavio Englez Noyes još 1895. godine, a primljen je 1897. godine pod brojem 8599. .Mašina za tablete tipa "Draykota" je jedinica koja se sastoji od dva rotora sa 16 bušilica (sl. 44). Na prvom rotoru na uobičajen način Presuju se tablete jezgre bikonveksnog oblika, koje se pomoću posebnog transportnog uređaja prenose na drugi rotor, gdje se nanosi premaz. Shema nanošenja kompresionog premaza je sljedeća. Najprije se šupljina matriksa napuni dijelom granulata koji je potreban za formiranje donjeg dijela (polovine) premaza. Zatim se jezgra tablete dovodi do granulata duž posebnih vodilica iz prvog rotora, na koje se nanosi premaz.

Mašina ima automatski uređaj za odbacivanje tableta presovanih bez core tableta, kao i tableta dobijenih pri pokretanju i zaustavljanju mašine (kao što su: tablete su po pravilu nestandardne). Produktivnost mašine je 10.500 tableta na sat.

Presovani premazi su klasifikovani kao korektivni, otporni na vremenske uslove ili rastvorljivi u crevima.

Osnovni zahtjevi za tablete

Za tablete koje proizvodi farmaceutska industrija važe sljedeći osnovni tehnički zahtjevi:

a) tablete moraju biti izdržljive;

b) tablete bi se trebale brzo raspasti tečni medij(osim tableta sa produženim oslobađanjem);

c) odstupanja od prosječne mase ne bi trebalo da prelaze dozvoljene granice prema GFC;

d) doza lijeka u tableti mora biti tačna i ne smije prelaziti granice dozvoljenih odstupanja prema GPC-u.

Snaga. Mehanička čvrstoća tablete određuje njenu sigurnost (cjelovitost) prilikom izbacivanja iz tablet mašine, transporta u radnji, pakovanja, transporta, skladištenja, kao i kada se izdaje iz apoteke i koristi od strane pacijenta. Tableta mora u potpunosti izdržati efekte ovih faza. Čak i najmanja povreda njegovog integriteta je neprihvatljiva.

U tom smislu, određeni broj tableta je podvrgnut kontroli jačine. Metode za određivanje čvrstoće tableta su veoma raznovrsne i mogu se podeliti u sledeće grupe: 1) određivanje mehaničke čvrstoće na pritisak u horizontalnom ili vertikalnom položaju tablete; 2) određivanje mehaničke čvrstoće habanjem tableta.

Postoje i manje uobičajene metode za određivanje udarca, elastičnog odskoka, udarnog savijanja itd.

Svojstva abrazije tableta određuju se pomoću uređaja koji se nazivaju „gumice“ ili „friabilatori“ (od engleskog friable - drobljenje).

Stopa abrazije tableta normalno ne bi trebala prelaziti 3%.

Dezintegracija supstanci. Test raspadanja, kao i test čvrstoće, prihvataju gotovo sve farmakopeje u svijetu. Obično je dezintegracija tableta određena brzinom njihovog mehaničkog uništenja ili rastvaranja u vodi, otopini klorovodične kiseline ili umjetnom (a ponekad i prirodnom) želučanom ili crijevnom soku. Temperatura tečnosti u kojoj se utvrđuje raspadanje kreće se od 35 do 40 °C. Prema GPC-u, raspad tableta se utvrđuje u vodi na temperaturi od 37 ± 2°C, a vrijeme mu je ograničeno na 15 minuta, izuzev obloženih tableta.

Tablete sa obloženim ili presovanim premazom treba da se raspadnu u vodi na temperaturi od 37°C za najviše 30 minuta (prema Međunarodnoj farmakopeji, ne više od 1 sat).

Filmom obložene tablete (osim onih koje su rastvorljive u crevima) takođe treba da se raspadnu za ne više od 30 minuta. Tablete sa enteričnim omotačem (obložene, filmom, presovane) ne bi trebale da se raspadnu u roku od 2 sata u kiselom rastvoru pepsina i, nakon ispiranja vodom, treba da se raspadnu u alkalni rastvor pankreatin ne više od 1 sat kasnije.

Metoda za određivanje raspadanja tableta in vitro ne može se prihvatiti kao objektivni kriterij za ponašanje tablete in vivo.

Određivanje odstupanja od prosječne mase. Ova definicija direktno karakteriše tačnost volumetrijskog doziranja tokom rada tablet mašine i indirektno karakteriše tačnost doziranja lekovite komponente u tableti. Metoda određivanja sastoji se od vaganja određenog broja tableta ispitne serije (prema GPC 10 tableta) sa tačnošću od 0,01 g, pronalaženja aritmetičke sredine (prosečne mase) i izračunavanja odstupanja u masi svake analizirane tablete od izračunata vrijednost prosječne mase. Odstupanja u težini izražena su u procentima i dozvoljena su u strogo određenim granicama, u zavisnosti od težine tablete. Prema GPC-u, dozvoljene su fluktuacije u masi pojedinačnih tableta (osim obloženih): za tabletu težine manje od 0,12 g - unutar ±10%, za ostale - ±5% njihove prosječne težine.

Odstupanja u sadržaju lekovitih supstanci u tabletama su naznačena u relevantnim člancima. Kada je doza lekovitih supstanci do 0,1 g, one su ±10%, više od 0,1 g - ±5%.

Tablete su čvrsti dozni oblik, koji je komprimiran od jedne ili više ljekovitih tvari. Tablete se moraju smatrati koherentno dispergovanim sistemima bez disperzijskog medija. To su čvrsta porozna tijela koja se sastoje od malih čestice, dodiruju jedni druge i zalemljeni (isprepleteni) na mjestima dodira. Kao rezultat pritiska koji se vrši na njih, čestice dispergirane faze u tabletama su lišene mogućnosti slobodnog kretanja.

Prvi podaci o mogućnosti presovanja prahova datiraju iz sredine 19. veka. U našoj zemlji, fabrika medicinskog materijala u Sankt Peterburgu (danas hemijsko-farmaceutsko proizvodno udruženje Oktjabr) prvi put je počela da proizvodi tablete 1895. godine.

Nalazi se u obliku tableta široka primena mnoge lekovite supstance. Od ukupan broj Do 40% fabrički proizvedenih gotovih doznih oblika koji se izdaju iz apoteka su tablete. Sve je raširenija proizvodnja tableta umjesto prašaka, otopina i pilula različitih sastava.

Tablete imaju oblik ravnih i bikonveksnih okruglih diskova ili drugih oblika ploča. Tablete u obliku diskova najpogodnije su za pakovanje i upotrebu, jer se lako i čvrsto pakuju. Markice i matrice za njihovu proizvodnju jednostavnije su i jeftinije. Prečnik tableta se kreće od 3 do 25 mm. Tablete sa velikim poprečne dimenzije smatraju se briketima. Visina tableta treba da bude unutar 30-40% njihovog prečnika.

Jedna tableta je obično namijenjena za jednu dozu. Tablete prečnika većeg od 9 mm imaju zarez (urez), koji se nanosi kada se pritisne pečatom. Tablete se lako lome duž zareza i mogu se podijeliti u 2 ili 4 doze.

Tablete kao oblik doziranja, kao i proces njihove proizvodnje, imaju svoje pozitivne i negativne strane. TO pozitivne kvalitete vezati:

a) potpuna mehanizacija procesa proizvodnje, obezbeđivanje visoke produktivnosti, čistoće i higijene tableta;

b) tačnost doziranja lekovitih supstanci koje se unose u tablete;

c) prenosivost tableta, osiguravajući lakoću izdavanja, skladištenja i transporta dozni oblik;

d) sigurnost medicinskih supstanci u komprimovanom stanju. Za tvari koje nisu dovoljno stabilne moguće je nanijeti zaštitne premaze;

e) maskiranje neprijatnih organoleptičkih svojstava lekovitih supstanci (ukus, miris, sposobnost bojenja). Postiže se nanošenjem ljuski šećera, kakaa, čokolade itd.;

f) mogućnost kombinovanja lekovitih supstanci sa nekompatibilnim fizičkim i hemijskim svojstvima u drugim doznim oblicima;

g) lokalizacija djelovanja ljekovite supstance. Postiže se nanošenjem ljuski posebnog sastava na tabletu, rastvorljivih prvenstveno u kiseloj (želudac) ili alkalnoj (creva) sredini;

h) produženje dejstva lekovitih supstanci;

i) regulisanje sekvencijalne apsorpcije pojedinačnih lekovitih supstanci iz tablete složenog sastava u određenim vremenskim periodima. To se postiže stvaranjem višeslojnih tableta.

Uz to, tablete imaju neke (mada potpuno izbjegne) nedostatke:

a) tokom skladištenja tablete mogu izgubiti svoj raspad i zacementirati ili, obrnuto, kolapsirati;

b) tabletama se u organizam unose pomoćne supstance koje ponekad uzrokuju nuspojave(na primjer, talk iritira mukozne membrane);

c) odvojeno lijekovi(na primjer, natrijum ili kalijev bromidi) formiraju visoko koncentrirane otopine u zoni rastvaranja, što može uzrokovati jaku iritaciju sluzokože. Ovaj nedostatak se lako može otkloniti ako se takve tablete zdrobe i otopi u određenoj količini vode prije uzimanja.

Klasifikacija tableta

Ovisno o namjeni ljekovitih tvari, razlikuju se sljedeće grupe tableta:

1) oralno - uzima se oralno, ispere se vodom. Supstance se apsorbuju u sluzokoži želuca ili crijeva. Ponekad se prethodno rastvore u vodi ili žvaću u ustima. Oralne tablete su glavna grupa tableta;

2) sublingvalne i bukalne tablete - obezbeđuju postepeno oslobađanje i apsorpciju lekovitih supstanci od strane oralne sluzokože;

3) vaginalne (tablete specijalne namene) - daju se po vagini;

4) implantacija - koristi se za implantaciju (supkutana, intramuskularna). Dizajniran za sporu apsorpciju lekovitih supstanci kako bi se produžio terapeutski efekat;

5) vagane tablete za proizvodnju doznih oblika ex tempore (npr. izotonični rastvor natrijum hlorid, Ringer-Locke rastvor, ispiranje, ispiranje);

Tablete za proizvodnju otopina za vanjsku upotrebu koje sadrže otrovne tvari moraju biti obojene otopinom metilenskog plavog, a one koje sadrže živin diklorid - otopinom eozina.

Tablete se mogu klasificirati prema načinu proizvodnje. U ovom slučaju razlikuju se tablete: prešane i oblikovane.

Prvi način proizvodnje je glavni i najtipičniji za gotovo sve moderni tableti. Međutim, neke ljekovite supstance ne dozvoljavaju upotrebu visoki pritisci(npr. nitroglicerin). U ovim rijetkim slučajevima tablete, odnosno porozni cilindri, dobivaju se kalupljenjem vlažnih masa uz primjenu sile u vidu utrljavanja u posebne kalupe.

Tablete se također razlikuju po trajanju i prirodi djelovanja:

a) obezbeđivanje produženog dejstva lekovitih supstanci koje se nalaze u njima;

b) sa lokalizacijom mesta oslobađanja i apsorpcije lekovitih supstanci;

c) sa regulisanjem redosleda ispoljavanja terapijskog dejstva lekovitih supstanci.

Opšti zahtevi za tablete i principi tabletiranja lekovitih supstanci. Postoje tri glavna zahtjeva za tablete:

1) tačnost doziranja - tačna masa i same tablete i lekovitih supstanci koje su u njenom sastavu;

2) mehanička čvrstoća - tablete moraju imati dovoljnu čvrstoću i ne smeju se raspadati;

3) raspadljivost ili rastvorljivost - sposobnost raspadanja ili rastvaranja u rokovima utvrđenim za određene vrste tableta.

Masa koja se podvrgava tabletiranju mora imati kombinaciju svojstava koja bi osigurala ispunjenje ova tri zahtjeva. Ova neophodna svojstva određuju mnogi primarni znakovi originalne ljekovite tvari, uključujući gustinu, veličinu i oblik kristala (ili čestica zdrobljenog biljnog materijala), karakteristike kristalna rešetka(ili anatomska struktura biljnim tkivima), vlaženje čestica, njihova abrazivnost (povećana tvrdoća) itd. Ukoliko primarna svojstva ljekovitih tvari nisu optimalna, poboljšavaju se dodavanjem pomoćnih tvari ili određenim tehnološkim metodama (granulacija i sl.). Kao rezultat, postiže se potrebna veličina čestica, fluidnost (protočnost) mase, njena sposobnost kompresije i kompresibilnost pri niskim pritiscima.

Samo prešanje (tabletiranje) se vrši pomoću posebnih presa koje se nazivaju tablet mašine.

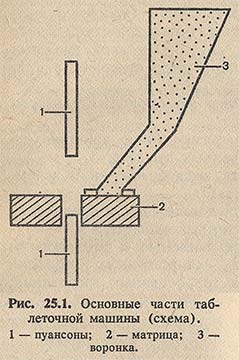

Glavni delovi mašine za tabletiranje (Sl. 25.1) bilo kog sistema su kalupi za presovanje - bušotine (gornji i donji) i matrica sa otvorima za proreze. Donji proboj ulazi u otvor matrice do određene visine, ostavljajući prostor u koji se ulijeva tabletna masa. Nakon toga, uz određenu silu, gornji udar se spušta u rupu matrice i sabija masu. Zatim se gornji udarac podiže, a zatim donji, istiskujući gotovu tabletu. Prethodno je materijal za tablete ulivan u matricu ručno, pri čemu je svaka doza prethodno izvagana. Razvoj tehnologije omogućio je poboljšanje procesa punjenja matrice i njegovu automatizaciju. Dodan je treći glavni dio - lijevak za punjenje, koji izvodi kretanje naprijed-povratak naizmjenično s gornjim udarcem i ispunjava utičnicu matrice. Međutim, lijevak može biti nepomičan, a kretanje se može vršiti pomoću matrice, čija se gnijezda u određenim intervalima napajaju ispod lijevka za punjenje.

Tako su nastala dva direktno suprotna tipa tablet mašina: sa stacionarnom matricom i pokretnim lijevkom za punjenje; sa pokretnom matricom i stacionarnim lijevkom za punjenje. Prva vrsta mašine se naziva ekscentrična, ili ručica (na osnovu vrste mehanizma koji pokreće udarce), ili udarna (zasnovana na prirodi sile pritiska). Strojevi drugog tipa nazivaju se rotirajućim ili okretnim (na osnovu prirode kretanja matrice sa sistemom udaraca). Ekscentrične mašine za tablete, kao jednostavnije, pojavile su se ranije.

Ekscipijensi i punila

Ekscipijenti daju tabletnoj masi potrebna tehnološka svojstva, osiguravajući tačnost doziranja, odgovarajuću čvrstoću i dezintegraciju tableta.

Prema njihovoj namjeni, razlikuju se pomoćne tvari: vezivanje, antifrikcija i labavljenje. Njihova ukupna količina ne bi trebalo da prelazi 20% težine lekovitih supstanci uključenih u recept.

Pomoćne tvari su tvari koje se unose u tablete (pored pomoćnih tvari) kao medij (nosač) za ljekovite tvari uključene u malim količinama.

Binders. Kao veziva, GPC uključuje: vodu, etanol, šećer, želatin, skrob, ultrapektin, polivinil alkohol (PVA), polivinilpirolidon (PVP), MC, hidroksipropil metilcelulozu (OPMC), karboksimetilcelulozu (CMC), natrijum-CMC, itd.

Voda se koristi u svim slučajevima kada jednostavno vlaženje osigurava normalnu granulaciju praškaste mase. Za praškove koji sa vodom i etanolom formiraju mrvičaste, nezrnaste mase, koristite šećer u obliku sirupa ili otopine gore navedenih spirala.

Antifrikcione supstance.Čestice praha i granule obično imaju hrapavu površinu, zbog čega se teško izlivaju iz rezervoara. Za smanjenje trenja između čestica i između čestica i površina alata za presovanje koriste se antifrikcione tvari, među kojima se razlikuju klizne i mazive tvari.

Klizne tvari su praškasti proizvodi: škrob, talk, bentoniti, aerosil. U granulat se ne dodaje više od 3% talka i bentonita, jer nadražuju sluzokožu. Klizne supstance, koje se fiksiraju na površini čestica (granula), eliminišu njihovu hrapavost i time povećavaju fluidnost praha.

Koriste se kao lubrikanti masna kiselina i njihove soli (stearinska kiselina, kalcijum i magnezijum stearati), ugljovodonici ( Vazelinsko ulje) i neke spirale (Twin-80, PEG-4000), čija količina ne bi trebala prelaziti 1%. Maziva ne samo da smanjuju trenje u kontaktnim područjima, već i značajno olakšavaju deformaciju čestica zbog smanjenja njihove čvrstoće zbog prodiranja u mikropukotine.

Agensi za dezintegraciju. Dezintegranti se uvode u masu tableta kako bi se poboljšala dezintegracija tableta u želucu ili crijevima. Na osnovu prirode njihovog djelovanja dijele se na dezintegratore za bubrenje, za poboljšanje topivosti, za hidrofiliziranje i za stvaranje plina.

Supstance koje bubre uključuju pektin, želatin, skrob, alginate i bentonite. Šećer i glukoza poboljšavaju rastvorljivost. Surfaktanti se koriste kao hidrofilizirajuće tvari, čije se djelovanje temelji na poboljšanju vlaženja uslijed smanjenja površinske napetosti na granici između tablete i tekućine i prodiranja tekućine u tablete. Tvari koje stvaraju plin (obično mješavina natrijum bikarbonata sa vinskim ili limunska kiselina) imaju ograničenu upotrebu za šumeće, kao i za vaginalne tablete.

Punila. U slučaju tabletiranja snažnog i toksične supstance moraju se razrijediti (kako bi tableta dobila određenu masu) i napuniti indiferentnim supstancama. Kao punioci koriste se šećer od repe i mleka, natrijum hlorid i bikarbonat, skrob i neke druge supstance. Uvođenje punila daje masi nova svojstva, na osnovu kojih se određuje način njene pripreme za tabletiranje.

Opće tehnološke operacije

Kompletan tehnološki proces tabletiranja lekovitih supstanci sastoji se od tri uzastopne faze: 1) priprema materijala za presovanje; 2) presovanje tableta; 3) oblaganje tableta premazom. Svaka od ovih faza se sastoji od većeg ili manjeg broja proizvodnih operacija.

Priprema materijala za tabletiranje. Ova faza se odvija različito u zavisnosti od prirodna svojstva komprimovane lekovite supstance. Neki od njih se mogu direktno presovati, ponekad samo uz dodatak glidanta. Na primjer, neke kristalne supstance rastvorljive u vodi (natrijum hlorid, kalijum, natrijum i amonijum bromidi, borna kiselina, kalijum permanganat), biljni praškovi i dr. se direktno tabletiraju. Većina lekovitih supstanci zahteva posebnu pripremu – granulaciju ili granulaciju (od lat. granulum - zrno) materijala.

Granulacija. Drzati Različiti putevi. Najranija industrijska metoda je metoda „mokre“ granulacije – metoda trljanja navlažene mase kroz perforiranu površinu (sito). U nizu slučajeva, metoda mljevenja prethodno dobivenih briketa mase tableta do zrna određene veličine pokazala se svrsishodnijom: za razliku od prve, ova metoda se počela nazivati "suha" granulacija. U posljednjoj deceniji se sve više koristi takozvana „strukturna“ granulacija, u kojoj se formiranje granula iz praha događa u fluidiziranom sloju.

Vlažna granulacija se sastoji od sledećih radnji: 1) mlevenja materija u fini prah i njihovog mešanja; 2) vlaženje praha rastvorom vezivnih materija; 3) trljanje nastale mase kroz sito sa velikim 3-5 mm rupama u specijalnim mašinama za trljanje - granulatorima; 4) sušenje granula na zraku (na primjer, fenil salicilat, terpin hidrat) ili za većinu tvari na temperaturi od 30-40 °C.

U poslednjoj deceniji sve se više uvodi sušenje granula u suspendovanom (ključajućem, fluidizovanom) sloju. Glavna prednost sušenja granulata u fluidiziranom sloju je njegova brzina. Suština ove metode sušenja je u tome da rashladno sredstvo (vazduh) ne dolazi u kontakt sa površinom nepokretnog materijala, već se duva kroz nju, dovodeći granulat u suspenziju. U ovom slučaju, kontaktna površina se naglo povećava, a svaka čestica osušenog proizvoda, koja je u suspenziji, se sa svih strana upuhuje toplim zrakom.

Preostala vlaga u granulama mora biti optimalna za svaku masu tablete i propisana je propisima. Opseg standardne preostale vlage uveliko varira, ali obično iznosi 2-3%. Nakon sušenja, granulat je nejednaka masa i često sadrži grudvice slijepljenih granula, pa se ponovo unosi u mašinu za mljevenje. Po potrebi prosijte nastalu prašinu.

Osim mljevenja briketa u griz, suha granulacija se odnosi i na unošenje u tabletnu masu suhih ljepila (na primjer, mikrokristalne celuloze, polietilen oksida), koji osiguravaju prianjanje čestica hidrofilnih i hidrofobnih tvari pod pritiskom. Kontinuirano se povećava broj recepata koji preporučuju upotrebu suhih adhezivnih aditiva nakon čega slijedi direktno prešanje. Metoda je vrlo obećavajuća.

Prije punjenja granulata u mašine za tabletiranje, u njega se moraju unijeti potrebne količine kliznih (antifrikcionih) tvari.

Masti i supstance slične mastima se unose u obliku etarskog rastvora, koji se raspršuje na granule uz neprekidno mešanje, nakon čega se eter ostavlja da ispari. Praškaste klizne supstance se unose zaprašivanjem granulata.

Osim antifrikcionih supstanci, ako je potrebno, u granulat se istovremeno uvode i dezintegranti kako bi se poboljšala dezintegracija tableta u želucu i crijevima.

Tabletiranje (presovanje), Tabletiranje lekovitih supstanci vrši se na ručnim (KTM) i rotacionim (RTM) mašinama za tabletiranje domaće industrije. Svaka mašina je opremljena potrebnim alatima za presovanje - setom koji se sastoji od dva probijača i matrice.

Matrica je čelični disk u kojem je izbušena cilindrična rupa promjera od 3 do 25 mm. Presjek rupe jednak je promjeru tablete. Matrice se ubacuju u odgovarajuću rupu na radnoj površini stola.

Probojci su hromirane čelične šipke, njihov prečnik je nešto manji od prečnika matričnog kanala, tako da se u njima mogu kretati. Presne površine proboja su ravne ili konkavne (različitih radijusa zakrivljenosti), glatke ili sa poprečnim žljebovima (zarezima) ili sa ugraviranim natpisom.

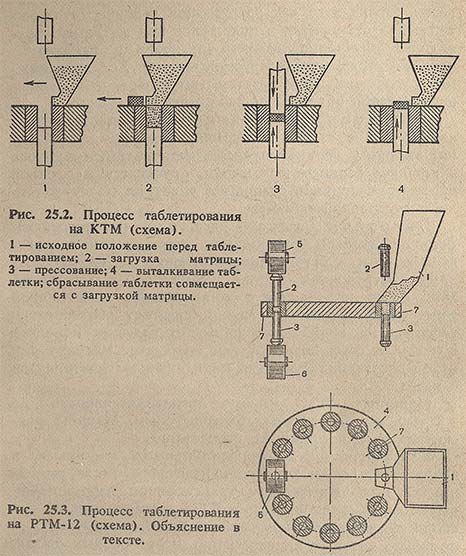

KTM su mašine sa jednom pozicijom u kojima tablete ne prolaze transportno kretanje. Svaku operaciju tehnološkog ciklusa izvodi poseban aktuator: punjenje (doziranje), pritiskanje, izbacivanje. Takođe je tipično za KTM da se svi tableti proizvode pomoću jednog seta alata za presovanje.

Proces tabletiranja na CTM-u se sastoji od sljedećih operacija (slika 25.2).

Operacija punjenja (doziranja). Ovo je takođe operacija resetovanja pritisnute tablete. Nakon što se lijevak za punjenje (guranjem tablete) pomakne u položaj iznad matrice, donji udar se spušta i matrični kanal se puni tabletiranom masom. Silazni hod donjeg udarca je podesiv, konačni položaj određuje volumen doze mase tablete.

Operacija pritiskanja. Lijevak za punjenje pomiče se u stranu, otkrivajući rupu ispunjene matrice. Gornji udarac, koji je prethodno bio u najgornjem položaju, spušta se i snažno ulazi u otvor matrice, zbijajući masu dok se ne dobije jaka tableta.

Operacija izbacivanja (istiskivanja). Gornji udarac se podiže, donji ga prati i zaustavlja se tačno na nivou matrice. Lijevak za punjenje se kreće prema području matrice. Zatim, lijevak za punjenje, približavajući se zoni matrice, svojom prednjom ivicom pomiče istisnutu tabletu do ruba ploče stola, odakle pada u tacnu, a ustima pokriva matricu za novo punjenje, nakon koje ciklus počinje da se ponavlja itd.

KTM mašine imaju produktivnost do 4,8 hiljada komada/sat, veličina tableta je 12 mm. Mašina je dizajnirana za jednostrano presovanje.

RTM su višepoložajne mašine u kojima se sve operacije tehnološkog ciklusa izvode neprekidno transportno kretanje tablete. U tom smislu, RTM koristi do nekoliko desetina setova alata za presovanje, uz pomoć kojih istovremeno, ali na različite faze, provodi se proces tabletiranja.

Princip rada RTM-a prikazan je na Sl. 25.3 na primjeru mašine sa 12 bušilica (RTM-12).

Pratimo kretanje jedne od matrica koje se nalaze ispod lijevka (1).

1. Donji udar (3) se spustio na tačan položaj. Gornji proboj (2) je u tom trenutku otišao u najviši položaj, budući da je rupa za matricu (7) stala ispod lijevka (1) - operacija punjenja.

2. Čim matrica (sa napunjenim ležištem) prođe lijevak zajedno s rotacijom ploče stola (4), počinje postepeno spuštanje gornjeg udarca. Stigavši Suprotna strana, pada ispod pritiskajućeg valjka (5). Istovremeno, valjak (6) vrši pritisak na donji proboj - operacija presovanja.

3. Nakon prolaska između valjaka, gornji udar počinje da se diže. Donji udar se također lagano podiže i gura tabletu iz kalupa. Pomoću noža (strugala) tableta se ispušta sa ploče stola - operacija istiskivanja (istiskivanja) tablete.

Ovaj pokret dosljedno izvode svi alati za presovanje (matrica i par udaraca).

RTM može imati u rotoru različite količine matrice - od 12 do 55. Osim toga, mogu biti jednoprotočne (sa jednim lijevom za punjenje) i dvoprotočne (sa dva lijevka za punjenje). IN poslednji slučaj cijeli proizvodni ciklus završava se u pola okreta rotora. Kao rezultat toga, produktivnost RTM-a naglo raste (do 460 hiljada komada/sat). Budući da je u RTM pritisak obostran i da se postepeno povećava (smanjuje), tablete su visokog kvaliteta. Zbog svoje visoke produktivnosti, RTM se koriste samo u velikoj fabričkoj proizvodnji. U uslovima farmaceutske fabrike KTM su prikladniji, jer u potpunosti zadovoljavaju potrebe male proizvodnje i neuporedivo su jednostavniji u operativnom smislu.

Oblaganje tableta. Oblaganje tableta vrši se u svrhu: zaštite sadržaja tablete od štetnih vanjskih utjecaja; poboljšanje ukusa (skrivanje neprijatnog ukusa lekovitih supstanci); davanje tableta više prekrasan pogled(izravnavanje hrapavosti, farbanje, sjaj); prenošenje mjesta djelovanja lijekova izvan želuca ( crevne tablete). Sve obloge koje se nanose na tablete mogu se podijeliti u tri grupe: obložene, filmske i presovane.

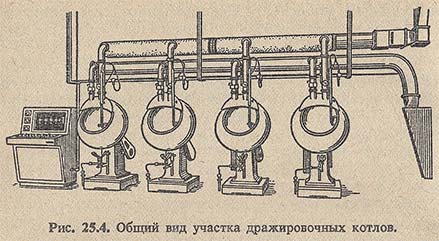

Osušeni premazi. Peletiranje se vrši u posudama (abduktori). Obduktori su koso postavljeni (na oko 45°) rotirajući kotlovi, u obliku elipsoida (sl. 25.4.). Prečnik kotlova je od 0,7 do 1,5 m. Materijal je bakar ili u nekim slučajevima staklo. Brzina rotacije 20-40 o/min. Broj okretaja se bira ovisno o hodu tehnološki proces. Smjer rotacije je u smjeru kazaljke na satu.

Trenutno je obložen značajan broj tableta, uključujući: tiroidin, alohol, lecitin-cerebro, glutaminska kiselina, kvinocid, hlorazazin, ciklofosfamid, diprazin, metionin, triftazin, ekstrakti bokvice, paprike, beladone itd. Niz recepata nekih lijekova (Behterevljev lijek), pilula (Bloove pilule itd.) pretvoreni su u obložene tablete.

Šećerna obloga se nanosi prema sljedećoj shemi. Prva 2-3 sloja se nanose na tablete sa mješavinom sluzi gumiarabike i šećerni sirup sa rotirajućim opduktorom; zatim se zrna posipaju snježnobijelim talkom. Nakon provjere stanja ljuske, nastavlja se naizmjenično pakovanje sirupom i šećerom u prahu dok se ne dobiju tablete određene težine. Duva se u kotao hladan vazduh. Zadnji slojevi se nanose sirupom u boji (za bojenje). Za sjaj obloženih tableta, nakon valjanja zadnjih slojeva, kotao se zagrije na 37°C, ulije se potreban iznos otopljenog kakao putera, zaustavite zagrijavanje i rotirajte kuhalo dok ne zasjaji.

Filmski premazi. Kao filmoformirajuća sredstva za tablete koriste se dvije grupe supstanci: 1) rastvorljive u vodi i sluznici želuca; 2) nerastvorljiv u vodi i želudačnom soku, ali rastvorljiv u crevnim tečnostima (crevne obloge).

Za dobijanje vodotopivih premaza koriste se eteri celuloze: metil, etil i acetil celuloza (MC, EC, AC), oksietil i hidroksipropil metil celuloza (OEC, OPMC), CMC, natrijum-CMC, kao i PVP, PVA, rastvori gume, želatina.

Za crijevne obloge koriste se visokomolekularna jedinjenja koja su topljiva u organskim otapalima, nakon čijeg isparavanja nastaje čvrsta elastična ljuska, nerastvorljiva u vodi. Među filmoformirajućim supstancama koje se koriste za enterične obloge treba spomenuti metilftalil i acetilftalilceludozu (MFC i AFC). Neki lipidi, hidrogenirana ulja, pojedinačne masne kiseline i njihove soli, kao i šelak, prirodna spirala nalik masti, također su našli primenu.

Nanosi se filmski premaz uglavnom prskanjem u tavi. Da bi se to postiglo, u blizini otvora kotla ugrađuje se raspršivač, uz pomoć kojeg se tvari uključene u oblogu u obliku otopine u visoko hlapljivom organskom otapalu raspršuju na rotirajuću masu tableta. Formulacija ovih rastvora je različita, na primer: 3% rastvor EC i 1% Tween-80 u 95% etanolu. Ova metoda zahtijeva dodatne uređaje za hvatanje para rastvarača, inače će radni uvjeti biti štetni po zdravlje i zapaljivi.

Presovani premazi. Prema ovoj metodi, premazi se nanose pomoću dvije tablet mašine, rotacionog tipa. U jednom od njih se proizvode same tablete, au drugom se nanosi premaz.

Određivanje kvaliteta tableta

Kvalitet tableta se provjerava prema metodama datim u Građanskom zakoniku (član 634).

Procjena izgleda. Tablete moraju imati glatku, ujednačenu površinu bez oštećenja ili vanjskih nedostataka (mrlje od mašinskog ulja, polomljene ivice, napuknuta područja itd.). Procjena se zasniva na pregledu 20 tableta golim okom.

Fluktuacije u težini pojedinačnih tableta (osim obloženih tableta) su dozvoljene u sljedećim granicama: za tablete težine manje od 0,12 g ±10%, za ostatak ±5% prosječne težine. Prosječna težina tablete određena je vaganjem 10 tableta. Odstupanja u masi pojedinačnih tableta određuju se vaganjem 10 tableta odvojeno sa tačnošću od 0,01 g.

Za određivanje sadržaja ljekovitih tvari u tabletama uzeti uzorak mljevenog praha od najmanje 10 tableta. Dozvoljena odstupanja za doze do 0,1 g ±10%, za veće doze ±5%.

Utvrđivanje dezintegracije. Tableta se stavlja u konusnu tikvicu kapaciteta 100 ml, dodaje se 50 ml vode (ili druge standardne tečnosti) temperature 37 ± 2 ° C. Boca se polako protrese 1-2 puta u sekundi. Procjena dezintegracije se vrši na osnovu najmanje tri definicije. Tablete se smatraju dezintegrisanim ako su se sve tablete uzete za testiranje rastvorile ili raspale u čestice ili su se pretvorile u labavu masu koja se sruši kada se lagano dodirne staklenom šipkom.

Norme dezintegracije (topljivosti) tableta:

Redovne tablete - ne duže od 15 minuta, osim ako nije drugačije naznačeno u pojedinačnim farmakopejskim monografijama;

- tablete obložene školjkama rastvorljivim u želučanom soku - ne duže od 30 minuta;

- enterično obložene tablete ne treba da se raspadnu u roku od 2 sata u kiselom rastvoru pepsina, a nakon ispiranja vodom treba da se raspadnu u roku od najviše 1 sat u alkalnom rastvoru pankreatina;

- sublingvalne tablete - ne duže od 30 minuta; tablete za pripremu otopina - ne više od 5 minuta;

- tablete sa produženim oslobađanjem - prema metodama i rokovima datim u pojedinačnim farmakopejskim monografijama;

- vaginalne tablete - medij mliječne kiseline (vidi pojedinačne farmakopejske članke), ne više od 10 minuta.

Godišnje se provjerava raspadljivost svih vrsta tableta.

Određivanje snage. Za objektivno kvantificiranje čvrstoće tableta koriste se metode zasnovane na principima lomnog pritiska i abrazije.

Ispitivanje čvrstoće pritiska vrši se na kućnom uređaju PIT-20. Uništavanje tableta se dešava kada se stave „na ivicu“. Merni deo uređaja koristi uteg postavljen na poluge; kada je tablet uronjen, težina odstupa od vertikalnog položaja. Uređaj registruje prekidnu silu do 200 N.

Instrumenti za određivanje čvrstoće tableta abrazijom temelje se na principu rotacije tableta određenom brzinom u uređaju i uzimajući u obzir prah koji nastaje kao rezultat njihovog abrazije o zid uređaja. Nakon testa, tablete se uklanjaju i četkaju mekom četkom kako bi se uklonila prašina i mrvice. Smatra se da je normalno da se tablete u roku od 4 minute izgrebu za najviše 1,5% težine 20 tableta.

Pakovanje i skladištenje tableta